견적이 필요하신가요? 24시간 무료 제공!

연락처: +8619914754015 (WeChat/WhatsApp)

문의를 제출하여 맞춤형 솔루션을 받아보세요.

{{ variable.name }}

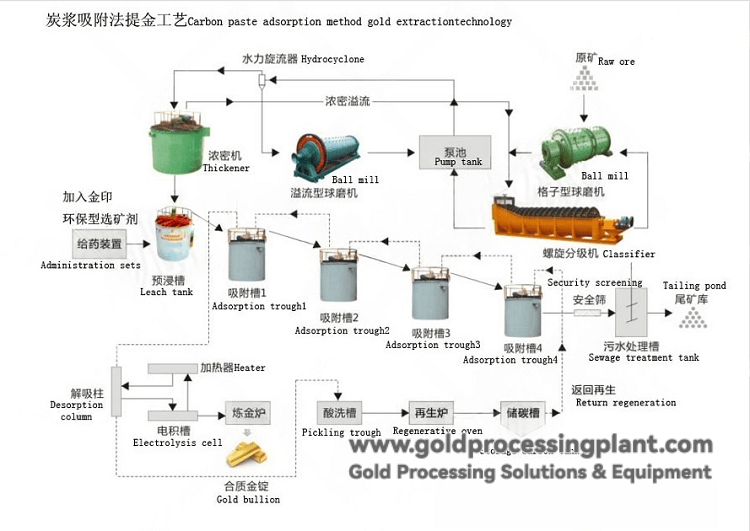

카본 인 펄프(CIP, Carbon In Pulp)는 활성탄을 사용하여 흡착함으로써 시안화물 슬러리에서 직접 금을 회수하는 첨단 공정입니다. CIP 생산 라인은 파쇄 및 분쇄, 침출 및 흡착, 탈착 및 전기 분해, 숯 재생 및 제련 등의 핵심 단계를 통해 효율적으로 금을 추출할 수 있습니다. 회수율이 높고 적응성이 강하며 특히 부양 금 정광, 재선광 금 광미 및 진흙 산화된 금광을 처리하는 데 적합합니다.

광석 준비 단계

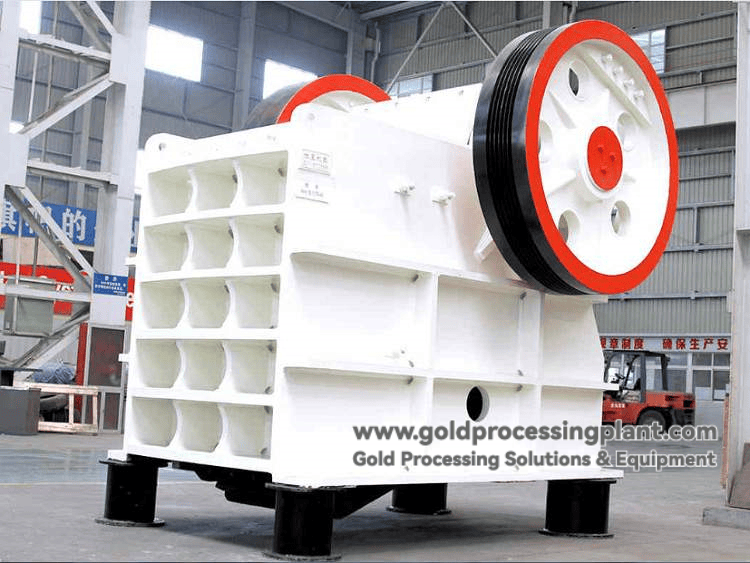

분쇄 시스템: "조 크러셔 + 콘 크러셔"의 다단계 분쇄 공정을 채택하여 광석의 입자 크기가 분쇄 요구 사항을 충족하여 매우 효율적이고 에너지 절약이 가능합니다.

분쇄 시스템: "볼 밀 + 하이드로 사이클론"으로 구성된 폐쇄 회로 분쇄 공정을 채택하여 분쇄 미세도를 정밀하게 제어하여 (일반적으로 -200 메쉬가 85 %-95 %를 차지함) 효율적인 침출에 필요한 조건을 만듭니다.

슬러리 전처리

이물질 제거: 이물질 제거 스크린을 사용하여 나무 조각과 이물질을 제거하여 펌프 밸브의 손상과 스크린 메쉬의 막힘을 방지합니다.

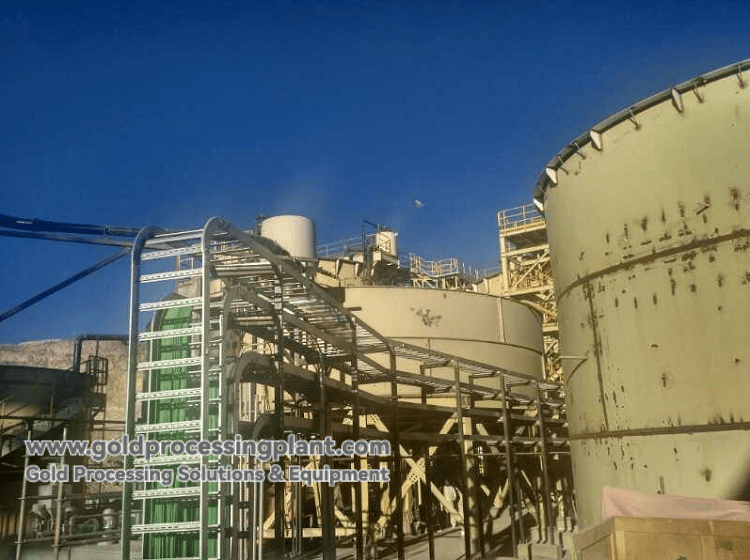

슬러리 농축 및 조정: 고효율 농 축기를 사용하여 슬러리 농도를 40~45%로 최적화하고 석회를 추가하여 pH 값을 10.5~11.5로 조정하여 시안화물 침출을 위한 안정적인 환경을 조성합니다.

침출 및 흡착 시스템(CIP 코어)

침출 탱크 세트: 6-9개의 이중 임펠러 침출 탱크가 직렬로 연결되고 산소가 풍부한 공기로 채워져 시안화물이 금과 완전히 반응하여 용해가 완료되도록 합니다.

활성탄 흡착: 고품질 코코넛 껍질 활성탄이 침출 슬러리에 추가됩니다. 탄소는 탱크 사이에서 역전류로 이동하고 마지막 탱크에서 신선한 탄소가 추가되어 농축된 금을 금 운반 탄소로 서서히 흡착합니다.

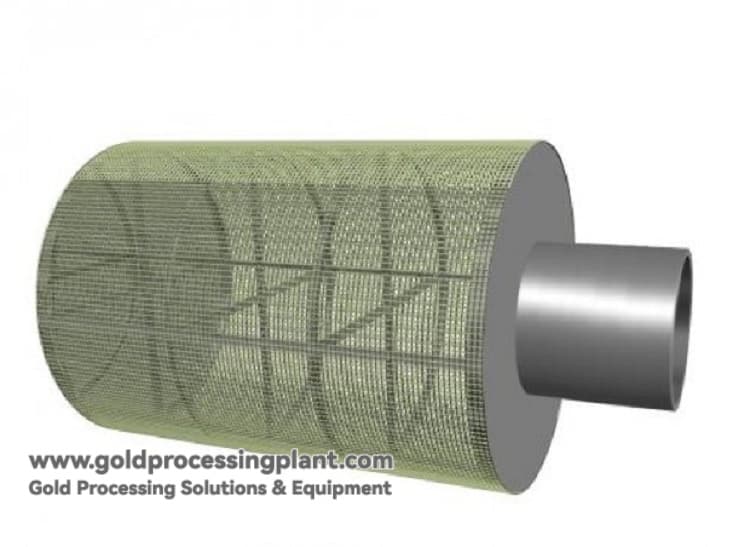

카본 스크린 시스템: 각 흡착 탱크 뒤에 고효율 카본 스크린을 설치하여 슬러리를 활성탄에서 분리하고 탄소 손실을 제어합니다.

금을 운반하는 탄소 처리 시스템

탈착 및 전기 분해: 금 운반 탄소는 고온 및 고압 탈착 및 전기 분해 시스템으로 들어갑니다. 150℃, 0.5MPa의 조건에서 시안화물이 없는 탈착 용액을 사용하여 숯에서 금을 탈착한 다음 전기 분해 탱크의 음극판에 금을 증착하여 금 슬러지를 형성합니다.

탄소 재생 시스템: 탈착된 린 카본은 산 세척과고온 로터리 킬른을 통해 재생되어 활성을 회복하고 재활용을 위해 흡착 시스템으로 돌아갑니다.

제련 및 정제

금 슬라임 처리: 전해 금 슬라임을 수집하여 산 세척 및 불순물을 제거한 후 고온 제련을 위해 중주파 제련로에 넣습니다.

잉곳 주조: 용융된 금 액체를 순도 99.6% 이상의 표준 금 잉곳으로 주조합니다.

고효율 회수: 활성탄 역류 흡착, 금 회수율은 92%-96%에 달합니다.

에너지 절약 및 환경 보호:

폐쇄형 설계, 시안화 휘발 감소.

탄소 재생 주기, 소비량 감소.

시안화물이 없는 탈착, 환경 친화적.

지능형 제어: PLC/DCS 자동 제어 시스템을 채택하여 pH, 농도 및 탄소 밀도와 같은 주요 매개 변수를 온라인으로 모니터링하여 안정적인 생산을 달성합니다.

안정성과 신뢰성: 장비는 부식 방지 재료로 만들어졌으며 성숙한 기술과 안전하고 신뢰할 수있는 작동으로 만들어졌습니다.

| 장점 | 특정 성능 |

|---|---|

| 고효율 | 탈착률 > 96%, 린 카본 등급은 기존 시스템에 비해 50~75% 감소합니다. |

| 신속한 | 고온(150℃), 고압(0.5MPa), 탈착 시간이 10-12시간에 불과하여 50% 이상 단축됩니다. |

| 낮은 소비 | 높은 열효율, 총 전력 소비량은 기존 시스템의 1/2 - 1/4에 불과합니다. |

| 시안화물 없음 | 탈착 용액에 NaCN을 첨가할 필요가 없으며, 비용이 저렴하고 오염이 없습니다. |

| 안전 | 3중 안전 보호: 지능형 제어, 자동 압력 제한 해제 메커니즘, 안전 밸브. |

| 시스템 | 핵심 장비 |

|---|---|

| 분쇄 | 조 크러셔, 유압 콘 크러셔 |

| 연삭 | 오버플로 볼 밀, 하이드로 사이클론 장치 |

| 흡착 | 이중 임펠러 에너지 절약 침출 탱크, 고효율 탄소 스크린 |

| 탈착 및 전기 분해 | 고온 고압 탈착 컬럼, 전기분해 탱크 그룹 |

| 탄소 재생 | 산 세척 탱크, 고온 재생 킬른 |

| 제련 | 중주파 제련로, 금괴 주조 금형 |

산화 금광 프로젝트(원광 등급: 3.5g/t):

흐름: 2단계 및 1단계 폐쇄회로 분쇄 → 볼 밀 폐쇄회로 분쇄 → 8개의 침출 탱크 CIP 흡착 → 고압 시안화물 무탈착 전기 분해 → 제련 및 주조 잉곳.

지표:

총 금 회수율: 92퍼센트

탈착 주기: 10~12시간

최종 제품: 순도 99.6% 이상의 표준 금괴.

적용 가능한 광석 유형:

진흙 함량이 높은 산화된 금광석

금 입자 크기가 미세한 부유 금 정광

자유 금이 포함된 재선광 광미

경제적 이점: 중대형 생산, 높은 투자 수익률 및 제어 가능한 운영 비용에 적용 가능.

당사는 금광을 위한 원스톱 CIP 프로세스 솔루션을 제공합니다:

엔지니어링 설계: 전체 흐름 프로세스 설계, 현장 계획 및 도면 설계

생산 지원: 엔지니어 현장 설치 및 시운전 안내, 직원 교육, 생산 최적화.

환경 보호 솔루션: 시안화 폐수 처리 시스템, 광미 연못 설계.

자세한 금 CIP 공정 솔루션 또는 기술 상담은 당사의 전문 팀에 문의하시면 최상의 금 CIP 솔루션 구성 및 견적을 제공해 드리겠습니다.

제품 및 솔루션에 대한 자세한 내용을 알아보려면 아래 양식을 작성해 주시면, 전문가가 빠른 시일 내에 연락드리겠습니다.